为何要对锻件进行热处理?

用实物测试的方法也很困难。温度场可以进行动态测量,要在锻件上钻孔,埋热电偶,虽可测量温度变化过程,但只是有限几个点,且锻件遭到破坏。而组织状态和应力分布,则只有冷到室温后,测最后的表面上的值,若求内部分布情况需将锻件解剖。在热处理进行过程中是无法进行组织状态和应力应变的测量的。这样做人力、物力、财力花费很大,所得结果仍有很大的局限性。

20世纪70年代以来,随着计算机和计算技术的发展,使热处理过程的温度场、组织场和应力场耦合求解成为可能。用计算机耦合求解,可以给出每一时刻的温度、组织和应力的全场分布的定量数据,可以研究各种场变化的规律以及其与工艺参数间的关系。这种利用计算机数值计算,给出某一过程中任一瞬间的定量信息和随时间变化规律的方法就是所谓的数值模拟或计算机仿真。

数值模拟技术较之实物实验经济效益大、效率高时非常明显的。在386或486型微机上计算一个热处理工艺过程,少则十几分钟,多则几十分钟,成本只是几十到几百元,而且能得到全面的、大量的信息,可以说使热处理过程再现。

当然,计算机不是万能的,要想有效地、准确地模拟物理过程,首先要对物理过程有深入的了解,建立科学的数学模拟,其次计算中选用的参数准确,最后要有一个好的算法。最重要的还是数学模拟的建立。因此像模拟热处理过程这样复杂的问题,还有许多问题待解决,许多研究工作要做。由于数值模拟具有它显著的优越性,一直为国内外所重视,发展很快,至今方兴未艾。特别是我国在锻件生产方面无论在品种上、质量上、成本上比发达国家还有一些差距,满足不了国民经济发展需要。研制新产品、新工艺时,采用数值模拟技术可大大节约研制费用,大大缩短研制周期。因此,发展和推广计算机模拟技术更显得突出重要。

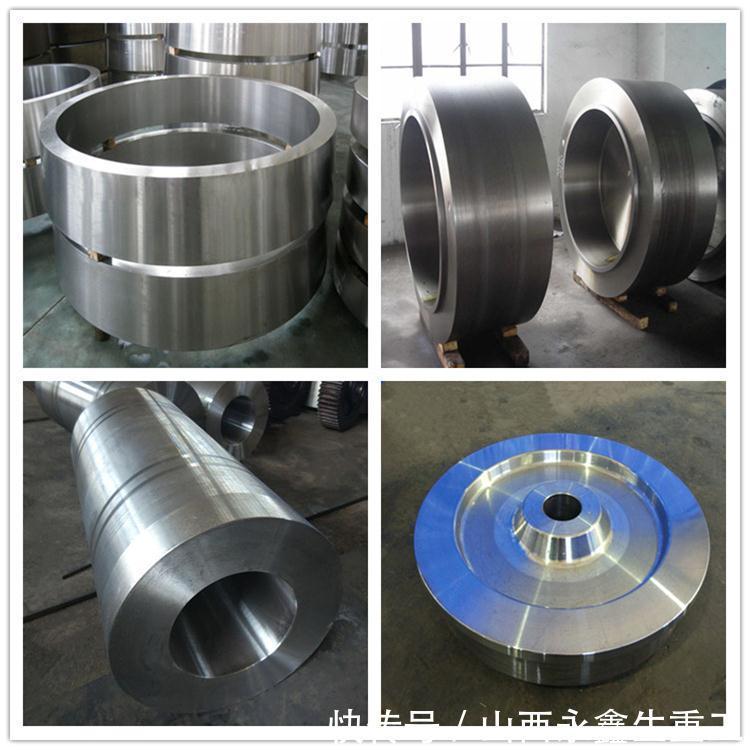

现在锻件的发展越来越快,也被越来越多的广泛利用。生产整体化是锻件厂生产技术中最引人注目的发展趋势之一。锻件厂主要是生产锻件、模锻件等金属制品,在制造工业的发展中,锻件厂生产的产品质量要求也越来越高,新型材料结构重量推出,增强锻件结构的可靠性、耐久性、缩短装备的制造周期和降低制造成本一直是锻件厂制造的生产的重要理念。使得新时代的锻件向着大型化、整体化、精密化的趋势发展。

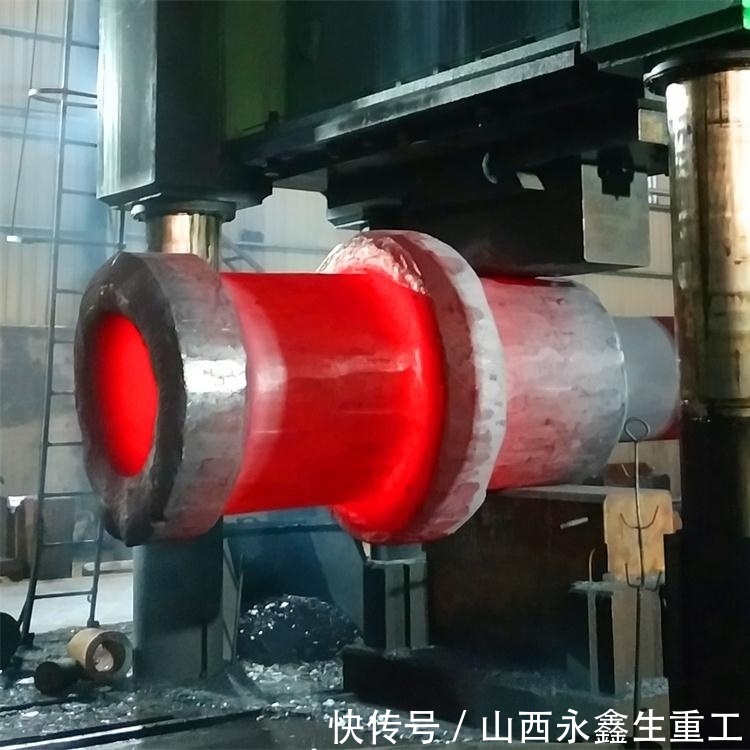

锻件厂的生产依托于大型的锻压设备和先进的模锻工艺,二者相辅相成。设备是基础,工艺是保障手段。大型锻件的发展趋势是必然的,利用先进的锻压设备实现大型锻件生产全过程的精确控制,提供大型、精密、高寿命、高性能、低成本的锻件,这也是发展先进锻压技术追求的目标。

锻件厂生产用到的材料包括:合金钢、碳素钢、铝合金、钛合金、高温合金、超高强度钢、不锈钢等,其制成的锻件其结构形式、材料性能与质量、制造成本是决定锻件性能、可靠性、寿命和经济性的重要因素之一。

最大限度减少劳动强度是锻件厂更高安全可靠性、更低成本、更短制造周期等要求的重要技术途径之一。而一体化化生产必然导致锻件生产厂的发展。实践证明,锻件厂锻造加工一体化生产提高了构件的整体刚性们,减少了装配误差,节约了机加工台时,降低材料消耗,节约成本。锻件的生产能力和技术水平是彰显一个国家综合实力的重要标志之一。

锻造厂为了使本企业更好地发展,都在积极地适应着锻造加工的发展趋势,跟着时代的步伐走。