热处理应力对淬火裂纹的影响

引起淬火件不同部位应力集中(包括金相缺陷)的因素对淬火裂纹的产生有促进作用,但仅在拉应力场(尤其是最大下拉应力),如果在压应力场中没有促进裂纹的作用,它就会出现。

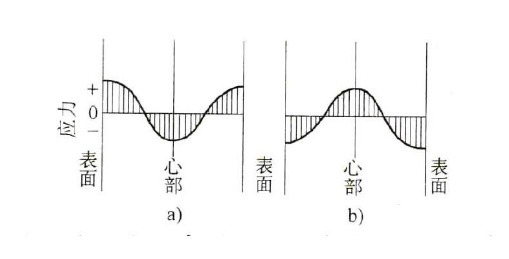

淬火冷却速度是影响淬火质量和决定残余应力的重要因素,也是对淬火裂纹产生重要甚至决定性影响的因素。为了达到淬火的目的,通常需要加快零件在高温段的冷却速度,使其超过钢的临界淬火冷却速度,以获得马氏体组织。就残余应力而言,这可以增加抵消结构应力影响的热应力值,从而可以降低工件表面的拉应力,达到抑制纵向裂纹的目的。效果会随着高温冷却速度的增加而增加。而且,在淬火的情况下,工件的截面尺寸越大,虽然实际冷却速度较慢,但??开裂的风险也越大。这一切都是由于该类钢的热应力随着尺寸的增大而减慢,热应力减小,结构应力随着尺寸的增大而增大,最终拉应力主要由作用在工件上的结构应力是由工件表面的特性引起的。并且与传统观念中冷却越慢应力越小有很大不同。对于这类钢件,在正常条件下淬火的高淬透性钢件只能形成纵向裂纹。避免淬裂的可靠原则是尽量减少截面内外马氏体转变的不等时间。仅仅在马氏体转变区实施缓冷还不足以防止纵向裂纹的形成。

一般只能在非可淬性零件的电弧裂纹虽然是快速冷却形成的必要条件,但其形成的真正原因并不是快速冷却(包括马氏体转变区)本身,而是淬火零件的局部位置(由确定通过几何结构),高温临界温度区的冷却速度明显减慢,因此没有硬化。大型非淬透件产生的横向断裂和纵向劈裂是由以热应力为主要成分的残余拉应力作用于淬火件中心引起的,在淬火件淬火段的中心处,裂纹是首先形成和引起 由内向外膨胀引起。为了避免这种裂纹的产生,常采用水油二液淬火工艺。在这个过程中,高温段快速冷却的目的只是为了保证金属外层获得马氏体组织,而从内应力的角度来看,此时快速冷却是有害的,无用的。其次,冷却后期缓冷的目的不是降低马氏体相变的膨胀率和组织应力值,而是尽量减少截面的温差和截面中心金属的收缩率,从而降低应力值,最终达到抑制淬火开裂的目的。